高質(zhì)量的制造工藝是確保翅片管散熱器性能的關(guān)鍵。從原材料加工到成品組裝,每個環(huán)節(jié)都需要精確控制,以確保產(chǎn)品的可靠性和耐久性。

基管加工是制造過程的第一步。需要采用高精度軋制設(shè)備,確保管徑和壁厚的均勻性。以銅管為例,其直徑公差通常控制在±0.05mm以內(nèi),壁厚公差在±0.02mm范圍內(nèi)。這種精度要求確保了后續(xù)裝配的順利進(jìn)行和熱傳導(dǎo)的均勻性。

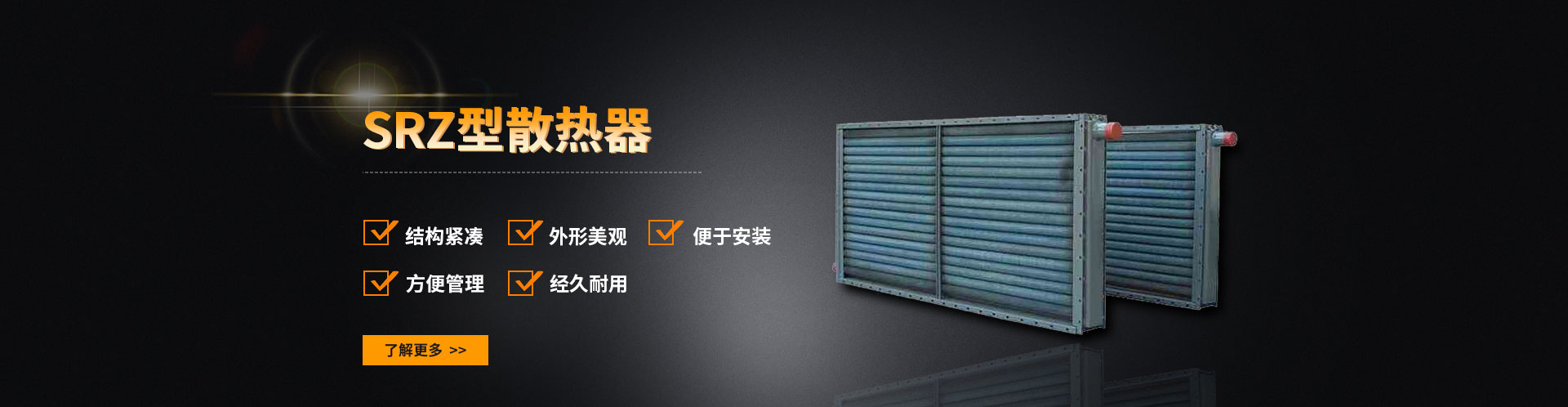

翅片成型工藝直接影響散熱效果。先進(jìn)的數(shù)控沖壓技術(shù)可以確保翅片形狀的一致性和尺寸精度。翅片間距通常控制在2-4mm之間,過大會降低散熱面積,過小則增加風(fēng)阻。通過有限元分析優(yōu)化翅片形狀,可以在保證強(qiáng)度的前提下,最大化散熱面積。

裝配工藝是決定散熱器性能的關(guān)鍵環(huán)節(jié)。采用高頻感應(yīng)焊接技術(shù),可以確保翅片與基管之間的緊密結(jié)合,接觸熱阻可降低至0.01℃·cm2/W以下。裝配完成后,需要進(jìn)行嚴(yán)格的氣密性測試和熱性能測試,確保產(chǎn)品達(dá)到設(shè)計(jì)要求。

質(zhì)量控制貫穿整個制造過程。從原材料入庫檢驗(yàn)到成品出廠測試,每個環(huán)節(jié)都需要嚴(yán)格執(zhí)行質(zhì)量控制標(biāo)準(zhǔn)。采用先進(jìn)的檢測設(shè)備,如X射線探傷儀、紅外熱成像儀等,可以及時發(fā)現(xiàn)并解決潛在問題,確保產(chǎn)品質(zhì)量的穩(wěn)定性。